서 론

재료 및 방법

1. 해석 대상

2. 컨테이너형 식물공장 모델

3. 해석 조건

결과 및 고찰

1. 내부 환경 조건에 따른 연간 에너지 요구량

2. 외부 기후 환경에 따른 연간 에너지 요구량

3. 민감도 분석

서 론

최근 기후 변화, 고령화 및 도시화 등으로 인한 전통 농업 방식의 약화는, 새로운 농업방식에 대한 요구를 증가시켰으며, 이에 따라 식물공장 시스템에 대한 관심 또한 꾸준히 증가하고 있다(Searchinger 등, 2018). 완전밀폐형 식물공장의 경우 정밀한 내부 환경 제어를 통해 외부 기상조건과 무관하게, 동일한 품질의 작물을 정량 ‧ 정시에 생산할 수 있다는 장점이 있다(Gu 등, 2021). 하지만 재배 환경 구현을 위해 LED, 냉 ‧ 난방 시스템 등에서 많은 전기 에너지를 소비하고 있으며, 이는 전체 운영비의 30% 이상을 차지한다(Kozai 등, 2016). 또한 최근 전기가격 인상으로 인한 운영비 부담은 계속 증가할 것이라 예상된다.

식물공장의 보급 및 확산을 위해서는 식물공장의 에너지 사용량 절감이 필수적이다. 에너지 사용량은 작물 재배 최적 시스템 및 기술 개발, 고효율 환경 제어 시스템 설계 또는 최적 제어로직 개발을 통해 절감 할 수 있다. 지금까지 식물공장에 대한 많은 연구가 진행되었지만, 주로 식물공장 환경에서의 최적 재배 시스템 및 재배 기술(고효율 광원 개발, 자원 사용 최소화 기술, 최적 생육 환경 도출 등)분야에서 수행되었다. 반면, 최적 환경 제어 시스템 설계 및 제어 시나리오 도출을 위해서는 식물공장 에너지 요구량에 대한 연구 및 분석이 선행되어야 하는데, 이 분야의 연구는 미흡한 실정이다(Choi 등, 2023).

이와 관련하여 식물공장의 에너지 사용량 및 자원 이용 효율 등을 기존 온실과 비교 분석한 선행 연구들이 있다. Harbick과 Albright(2016)은 식물공장과 온실의 연간 에너지 소비량과 이산화탄소 배출량을 해석적으로 비교 분석하였다. 4개의 도시 기후환경에 대해 비교하였고, 결과 식물공장의 에너지 소비량과 이산화탄소 배출량이 온실보다 크게 나타났다. Graamans 등(2018)은 상추 재배 식물공장과 온실을 대상으로 소요 에너지 및 자원에 대해 해석적으로 분석하였다. 전기 에너지 소비량 분석 결과 식물공장의 경우 모든 케이스에 대해 온실보다 높게 나왔다. 하지만 다른 자원(물, CO2, 필요 대지 면적) 소비량을 살펴보았을 때 식물공장의 자원 이용 효율이 온실대비 높음을 확인하였다.

본 연구에서는 식물공장의 내 ‧ 외부 환경 조건의 변화에 따라 냉 ‧ 난방 및 제습 에너지 요구량에 대한 해석적 분석을 진행하였다. 청치마상추(Lactuca sativa L.) 재배 컨테이너형 식물공장을 대상으로 하였으며, 본 연구팀에서 선행 연구를 통해 개발 및 검증을 완료한 해석 모델을 활용하여 수행하였다(Choi 등, 2023). 내부 환경 조건은 작물의 일장, 설정 온도 및 습도 값에 따른 변화를 살펴보았으며, 외부 환경 조건은 외부 기후환경의 변화에 따른 차이를 보기위해, 총 9개 도시에서의 에너지 요구량 변화를 살펴보았다.

재료 및 방법

1. 해석 대상

본 연구는 컨테이너형 식물공장을 대상으로 환경변화에 따른 연중 에너지 요구량(난방, 냉방 및 제습)변화에 대해 해석적 연구를 진행하였다. 해석 대상으로는 Fig. 1과 같은 폭, 길이, 높이 각 3m, 9m, 2.6m 규모의 컨테이너를 선정하였으며, 대상 컨테이너는 대전시 한국기계연구원 내 위치하고 있다. 컨테이너 내부 환경 변화를 실시간 측정하기 위해, 열전대(T-type, Omega, USA) 10개, 상대습도센서(KSH7310, SEMSECUBE, Korea) 2개를 설치하였으며, 1분 단위로 데이터를 수집하였다. 수집된 데이터는 개발된 컨테이너 에너지 해석 모델(BES, building energy simulation)의 검증을 위해 활용 되었으며, 이 때 기상데이터는 컨테이너 상부에 설치된 외부 기상대의 외부 온도, 습도, 일사량, 풍속 값을 이용하였다.

2. 컨테이너형 식물공장 모델

컨테이너형 식물공장의 연중 에너지 요구량을 해석적으로 분석하기 위해, TRNSYS18(Trnsient System Simulation, WI, USA)을 이용하였다. 본 연구는 기존 선행된 연구(Choi 등, 2023)에서 개발된 컨테이너형 식물공장 모델을 활용하여 수행하였다. 기개발된 모델은 Fig. 1의 실제 컨테이너의 수집 데이터(21년 7월-21년 12월 중 31일 데이터, 대전)를 활용하여 검증되었으며, 평균 RMSE(root mean square error) 1.65°C의 신뢰도를 확인하였다. 모델의 상세 벽체 정보, 검증 내용 및 에너지 평형식은 기존 논문(Choi 등, 2023)에 제시되어 있으며, 본 논문에서는 에너지 평형식과 관련하여 핵심내용만 제시하였다.

컨테이너형 식물공장의 열평형은 다음 식 (1)과 같다(Graamans 등, 2017; Liebman-Pelaez 등, 2021). 이때 는 컨테이너 표면으로부터의 열전달, 는 침기에 의한 열전달, 는 LED 발열량을 의미한다. 본 연구에서 사용된 LED 효율은 53%로 가정하였다. 는 작물의 현열교환량, 는 냉 ‧ 난방기기로부터 공급되는 열전달량으로, 본 연구에서는 냉 ‧ 난방 부하에 해당한다.

작물의 열교환량 계산을 위해서는 작물의 증산량을 예측할 수 있어야 하고, 본 연구에서는 Penman-Monteith 추정 모델을 기반으로 다음 식 (2)에 제시된 광조건 및 수증기포차에 의한 증산량 계산식을 제시한 Baille 모델(Baille 등, 1994)을 이용하였다.

이때 는 증산속도, 은 입사 광량, 는 엽면적지수 는 수증기압 포차를 의미하며, a와 b는 매개변수이다. 엽면적지수는 생육단계에 따라 달라지는 값으로, 본 연구에서는 Lee 등(2013)이 식물공장 환경조건에서 청치마상추(Lactuca sativa L.)를 대상으로 도출한 생육기간에 따른 엽면적지수 예측식 및 매개변수값을 활용하였다.

3. 해석 조건

증산량 및 엽면적지수 예측 모델의 신뢰성 확보를 위해, 본 연구에서는 선행 논문(Lee 등, 2013)에서 제시된 청치마 상추 재배 조건을 기본 조건(base condition)으로 하였다. 식물공장의 내부 환경 조건에 따른 에너지 요구량 변화를 분석하기 위해 일장, 내부 설정 온도 및 습도를 변화시키며 살펴보았다. 기본 조건 및 각 환경 조건의 변화량은 Table 1에 제시하였다. 각 변수의 영향을 보기 위해 변화시키는 변수 외 다른 환경 변서는 기본 조건을 유지 하였다.

Table 1.

Operating conditions for base condition and variation of each parameter.

본 연구의 목적은 내부 설정 환경 조건 변화에 따른 식물공장의 에너지 부하 변화를 살펴보기 위함이므로 실제 청치마상추의 적정 재배 조건보다 넓은 범위에서 해석을 진행하였다. 일장은 8시부터 18시까지 변화시켰으며, 오전 5시부터 LED를 켜는 것으로 통일 하였다. 설정 온도의 경우 주야간 온도차를 6°C로 고정해 두고, 주간 온도를 20°C에서 28°C까지 변화시켰으며, 설정 습도는 50%에서 80%까지 설정하였다. 작물 재배는 매달 1일에 시작하여, 25일간 진행 후 나머지 기간은 휴식기로 설정하였다. 본 연구에서는 Lee 등(2013)이 제시한 생육기간에 따른 청치마상추의 엽면적지수 예측식을 활용하였기 때문에 일장, 온도 및 습도의 변화에 따른 청치마상추의 엽면적 변화와 그에 따른 증산속도 변화는 고려되지 않았다.

추가적으로 내부 환경 조건뿐만 아니라 외부 기상 환경에 따른 에너지 요구량 변화도 살펴보았다. ASHRAE(2007)에서는 건물에너지해석을 위해 전 세계 도시들을 기후특징에 따라 19개의 ZONE으로 나눠서 제시했다. 본 연구에서는 극한 기후 조건을 제외하고 9개 ZONE의 대표 도시를 선정해 각 기후에서의 컨테이너팜 에너지 요구량 변화를 살펴보았다(Santin 등, 2019). 각 ZONE의 대표 도시 및 기상 정보는 Table 2에 제시하였다. ASHRAE(2007)에 따르면 서울(북위 37° 57′)은 ZONE 4B에 속하는 도시이며, 본 연구에서는 실제 컨테이너가 위치하고 있고, 서울과 기후특징이 유사한 대전(북위 36° 35′)을 ZONE 4B의 대표 도시로 선정하였다. 에너지 해석을 위한 각 도시의 기상데이터는 미국 신재생에너지 연구소(NREL)에서 제공하는 TMY2 형식의 Energy Weather Format 표준 기상 데이터를 사용하였다.

Table 2.

Climate zones by ASHRAE (2007) and representative city for each zone based on Santin et al. (2019).

| Climate zonez | City, country | Temperature (°C) | Relative humidity (%) | ||||

| Min. | Max. | Mean | Min. | Max. | Mean | ||

| 2A (HT&H) | Taipei, Taiwan | 6 | 38 | 22.8 | 35 | 100 | 81 |

| 2B (HT&D) | Cairo, Egypt | 7 | 42.9 | 21.7 | 10 | 100 | 59 |

| 3A (W&H) | Algiers, Algerie | ‒0.8 | 38.5 | 17.7 | 13 | 100 | 75 |

| 3B (W&D) | Tunis, Tunisia | 1.3 | 39.9 | 18.8 | 14 | 100 | 72 |

| 4B (M&D) | Daejeon, South Korea | ‒16.4 | 34.9 | 13.1 | 7.5 | 100 | 66 |

| 5A (C&H) | Hamburg, Germany | ‒8.5 | 32 | 9 | 26 | 100 | 80 |

| 5B (C&D) | Dunhuang, China | ‒19.6 | 39.1 | 9.8 | 4 | 98 | 42 |

| 6A (CD&H) | Moscow, Russia | ‒25.2 | 30.6 | 5.5 | 28 | 100 | 77 |

| 6B (CD&D) | Helena, U.S.A. | ‒29.7 | 36.1 | 6.8 | 11 | 100 | 57 |

결과 및 고찰

1. 내부 환경 조건에 따른 연간 에너지 요구량

Fig. 2는 Table 1에서 제시된 실내 환경 조건 변화에 따른 컨테이너형 식물공장의 연중 냉 ‧ 난방 및 제습 에너지 요구량 변화를 나타낸다. 먼저 기본 조건의 연간 총 에너지 요구량은 650.13kWh·m-2·yr-1로 난방, 냉방 및 제습 부하가 각각 7.3%, 36.0% 및 56.7%를 차지한다. Fig. 2(a)는 일장 변화에 따른 에너지 요구량 변화를 보여주는데, 일장이 길어질수록 LED 발열량 증가로 인한 난방부하 감소 및 냉방부하 증가를 확인 할 수 있으며, 주간 증산 시간 증가로 인해 제습부하가 증가함을 알 수 있다. Fig. 2(b)의 결과에 따르면 설정 온도가 높을수록 난방 부하는 커지고, 냉방 부하는 감소함을 알 수 있다. 온도 변화에 따른 각 부하 증감량에 따라, 설정 온도 22°C일 때 최저 에너지 요구량임이 나타났다. 하지만 에너지 요구량 관점에서 최적 온도 값은 외기 온도에 따라 차이가 발생하며 관련해서는 다음 2. 외부 기후 환경의 영향에서 논하도록 하겠다. 끝으로 Fig. 2(c)에서는 내부 설정 습도가 증가할수록 제습부하가 감소하며, 또한 수증기압포차 감소로 인해 증산속도가 줄어들기 때문에 이 역시 제습부하 감소의 원인이 된다. 또한 증산으로 인한 냉각 효과 감소로 인해 냉방 부하는 증가하고, 난방 부하는 감소하게 된다.

2. 외부 기후 환경에 따른 연간 에너지 요구량

Table 2에서 제시된 각 기후 대표 도시에서의 연간 냉 ‧ 난방 에너지 요구량 변화는 Fig. 3에 나타나있다. 결과에 따르면 지역에 따라 연간 총 에너지 요구량이 최대 713.0kWh·m-2·yr-1(타이페이, TWN)에서부터 최소 585.7kWh·m-2·yr-1(모스크바, RUS)까지 차이가 발생했으며, ZONE 2(TWN, EGY)와 같이 연 평균 온도가 높은 지역에서 에너지 요구량이 큼을 확인할 수 있다. 재배 지역에 따라 동일 작물을 재배하더라도, 에너지 요구량이 최대 21.7% 차이가 남을 확인하였다. 완전 제어형 식물공장의 경우, 내부 환경 조건을 동일하게 유지할 경우 재배 작물의 증산량 차이는 발생하지 않으며, 본 모델에서 환기량은 0, 침기량은 0.2 ACH로 가정하였기 때문에 지역 외부 습도차이로 인한 제습 부하 차이는 상대적으로 작다.

Fig. 3의 지역 중 연간 총 에너지 요구량이 가장 크고, 가장 작은 도시와 비교군인 대전에 대해 추가 분석을 수행하였다. 타이페이(ZONE 2A, Hot&Humid), 대전(ZONE 4B, Mixed&Dry) 및 모스크바(ZONE 5A, Cold&Humid)의 냉 ‧ 난방 부하의 시간별 변화가 Fig. 4에 제시되어있다. 가로축은 날의 변화로 총 365일 이고, 세로축은 1일 동안 시간의 변화를 나타낸다. 공통적으로 매 달 사이 검은 영역은 휴식기로 환경 제어를 하지 않는 기간을 뜻하며, 생육 초기 단계에서는 냉방 요구량이 크지만, 작물이 생장함에 따라 증산 냉각 효과로 인해 냉방부하가 감소함을 알 수 있다. 기후별 차이로는 연 평균 온도가 높은 타이페이의 경우 냉방 요구량이 크고, 모스크바는 난방 요구량이 상대적으로 큼을 알 수 있다. 설비의 용량을 결정하는 냉 ‧ 난방 피크를 살펴보면, 타이페이, 대전, 모스크바에서 각각 3.3kW(냉방), 3.3kW(냉방), 2.8kW(난방)으로, 타이페이에서 식물공장을 운영할 경우 연간 에너지 요구량이 클 뿐만 아니라, 모스크바 대비 설비용량도 증가함을 알 수 있다.

3. 민감도 분석

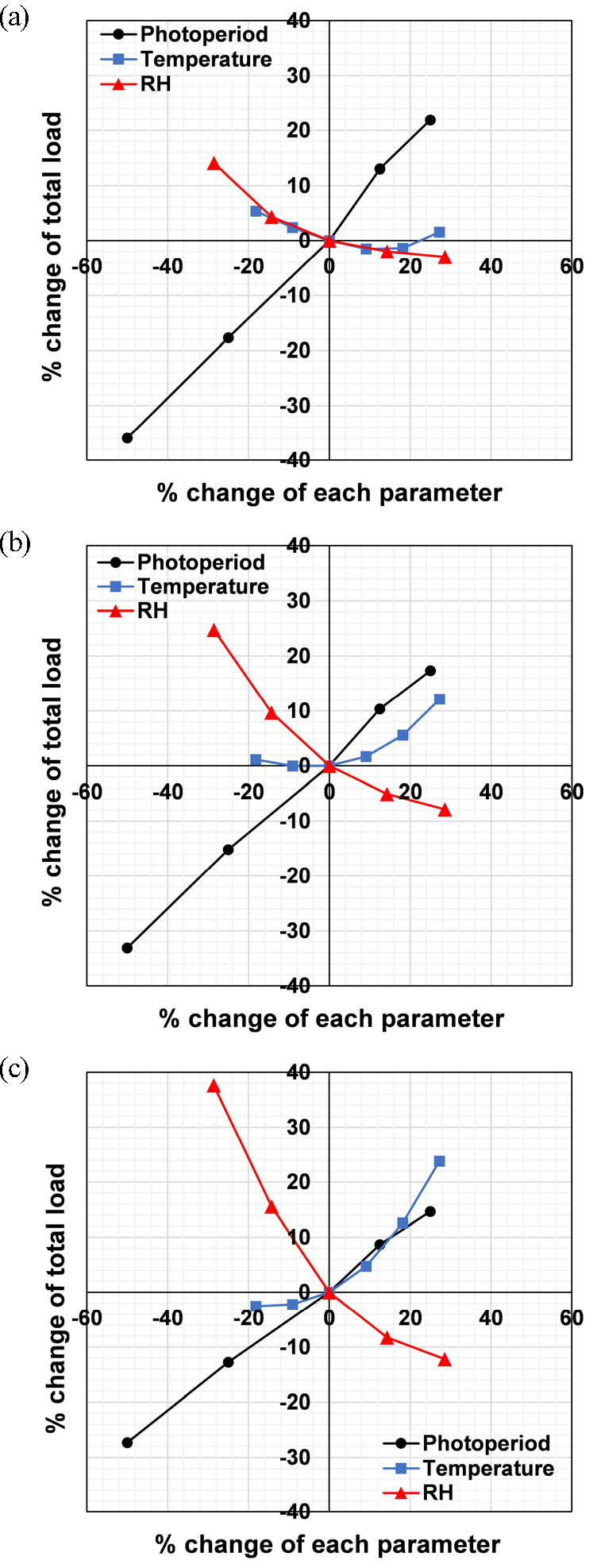

각 변수의 변화가 분석 대상에 미치는 영향을 알아보기 위해 민감도 분석을 수행하였다. 본 연구에서의 각 변수는 내부 환경 조건(일장, 설정 온도 및 습도)이고 분석 대상은 연간 총 에너지 요구량이며, 민감도 분석을 Fig. 4에서 제시된 3개의 도시에 대해 수행하였다. Fig. 5의 가로축은 Table 1에서 제시된 기본 조건에서의 % 변화량을 의미하며, 세로축은 기본 조건에서의 연간 에너지 요구량 대비 % 변화량을 나타낸다. 각 변수의 영향을 더 면밀히 살펴보기 위해, 민감도 분석에는 Table 1에서 운전 조건보다 더 넓은 범위에서 해석을 진행하였으며, 분석 범위는 Table 3에 제시하였다.

Table 3.

Operating range of each parameter for sensitivity analysis.

Fig. 5의 결과를 살펴보면, 일장이 길어지면, LED 총 발열량 증가에 따른 냉방부하 증가로 총 에너지요구량이 증가한다. 난방 대비 냉방 부하 비율이 37.6으로 큰 더운 지역의 타이페이의 경우 일장 증가에 따른 총 에너지 요구량 증가가 다른 두 도시 대비 크다. 설정 온도의 증가는 난방 및 냉방 부하에 반대 영향을 끼친다. 따라서 기후에 따른 냉 ‧ 난방 부하 비율에 따라, 총 에너지 요구량 최적점이 달라진다. Fig. 5의 결과를 보면 타이페이, 대전, 모스크바에서 주간온도가 각각 24°C, 22°C, 18°C일 때 총 에너지 요구량이 최저값을 나타내었다. 끝으로 설정 습도의 증가는 제습 부하를 감소시키지만, 증산으로 인한 냉각 효과 감소로 냉방 부하는 증가하고, 난방 부하는 감소하는 결과를 나타낸다. 따라서 난방 부하가 큰 모스크바 지역에서 설정 습도 증가로 인한 에너지 요구량 감소 효과가 가장 큼을 알 수 있다.